Fabrication du Chocolat : Comment est Fait le Chocolat ?

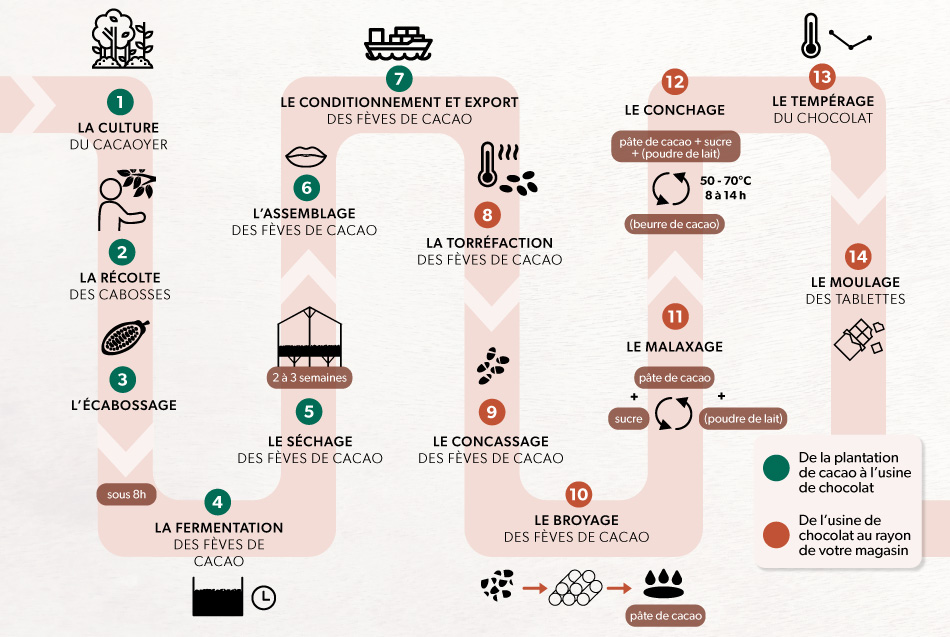

Consommateur occasionnel ou mordu de chocolat, vous vous demandez peut-être comment est fabriqué le chocolat ? Cet article est fait pour vous : il vous permet de découvrir en détail les 14 étapes qui permettent de transformer les fèves de cacao en tablettes de chocolat. Fabriquer du chocolat nécessite un long processus qui demande un véritable savoir-faire et beaucoup de patience. Peut-être ne dégusterez vous plus le chocolat de la même manière ? :)

Tout savoir sur le chocolat

La consommation de chocolat

Histoire de la « chocolaterie »

De la plantation de cacao à l’usine de chocolat

1 /La culture du cacaoyer

2/ La récolte des cabosses

3 / L’écabossage

4 / La fermentation des fèves de cacao

5/ Le séchage des fèves de cacao

6 / L’assemblage des fèves de cacao

7/ Le conditionnement et export des fèves de cacao

De l’usine de chocolat au rayon de votre magasin bio

8 / La torréfaction des fèves de cacao

9 / Le concassage des fèves de cacao torréfiées

10 /Le broyage des fèves de cacao torréfiées et concassées

Comment obtient-on du beurre de cacao à partir de la pâte de cacao ?

11/ Le malaxage ou conchage à sec

12 /Le conchage (liquide)

13 /Le tempérage du chocolat

14 /Le moulage des tablettes de chocolat

Tout savoir sur le chocolat :

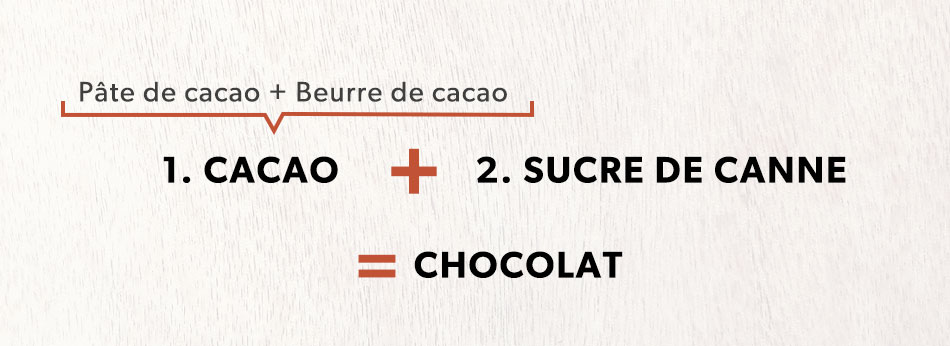

Avant toute chose, nous tenons à rappeler qu’il existe plusieurs types de chocolat : le chocolat noir, le chocolat au lait et le chocolat blanc. Le chocolat est un mélange de pâte de cacao, de beurre de cacao et de sucre. Si une tablette ne contient pas de sucre, une tablette 100% cacao elle ne peut être dénommée « chocolat ».

- Le chocolat noir : est composé de pâte de cacao, de sucre, de beurre de cacao (facultatif), d’émulsifiant comme de la lécithines de tournesol ou de soja (facultatif), de vanille (facultatif).

- Le chocolat au lait : est composé de sucre, de beurre de cacao, de poudre de lait, de pâte de cacao, d’émulsifiant comme de la lécithines de tournesol ou de soja (facultatif), de vanille (facultatif).

- Le chocolat blanc : est composé de sucre, de beurre de cacao, de poudre de lait, d’émulsifiant comme de la lécithines de tournesol ou de soja (facultatif), de vanille (facultatif).

Le pourcentage de cacao d’un chocolat

Une tablette de chocolat Kaoka à 80% de cacao

En plus d’une liste d’ingrédients différentes, ce qui différencie les types de chocolat c’est le pourcentage de cacao qu’ils contiennent. La valeur affichée en pourcentage sur les tablettes de chocolat correspond à la somme des matières issues du cacao, c’est-à-dire la pâte de cacao, le beurre de cacao et éventuellement la poudre de cacao. Les arômes du cacao se trouvent dans la pâte de cacao. Cela signifie qu’un chocolat noir avec un haut pourcentage de pâte de cacao sera plus aromatique qu’un chocolat avec un faible pourcentage.

Chaque marque de chocolat possède son identité et une signature gustative. Certaines proposent des chocolats très fondants (avec beaucoup de beurre de cacao), très sucrés ou très vanillés. Chez Kaoka®, nous vous proposons des chocolats puissants et équilibrés, avec la plus grande naturalité possible, c’est-à-dire avec un pourcentage de pâte de cacao élevé, juste ce qu’il faut de beurre de cacao et de sucre. Sans utiliser de poudre de cacao dans nos chocolats et sans vanille ni lécithine quand cela est possible.

Si vous souhaitez approfondir le sujet, découvrez notre article sur le pourcentage du cacao.

Le chocolat, simple comme 2 ingrédients

Selon le règlement européen 2000/32, pour fabriquer du chocolat il faut au minimum 2 ingrédients : du cacao et du sucre de canne.

La consommation de chocolat

Avant de rentrer dans le vif du sujet de la fabrication du chocolat, intéressons-nous à la consommation du chocolat. À Noël, à Pâques, pour fêter un anniversaire ou tout simplement cuisiné en dessert : toutes les occasions sont bonnes pour manger du chocolat. Aujourd’hui le chocolat est consommé sous toutes ses formes : tablettes, confiseries, rochers, pâtes à tartiner, en boissons grâce au cacao en poudre, en barre, en crèmes glacées… La consommation moyenne en France s’élève à 13,2 kg par an / foyer. Les Français se distinguent en consommant plus de chocolat noir que le reste de l’Europe (30% contre 5% en moyenne en Europe)*.

*Source Kantar

Histoire de la « chocolaterie »

Au XVIème siècle, quand le chocolat est rapporté en Europe par les espagnols, il est consommé de la même façon que les populations méso-américaines le consommaient à l’origine. Les fèves de cacao sont torréfiées, broyées et assemblées en sorte de boudins de pâte de cacao. En les râpant, dans de l’eau ou du lait on en faisant une boisson amère, c’est l’ancêtre du chocolat chaud.

C’est à partir du XVIIIème siècle que le processus de fabrication du chocolat s’est industrialisé.

- Le chocolat à croquer est inventé en 1795 par l’anglais Joseph Fry qui met au point une broyeuse à vapeur qui permet d’ajouter du sucre à la pâte de cacao, pour réaliser des boudins de chocolat solides.

- Les chocolats à inclusion, comme les tablettes agrémentées de fruits secs font leur apparition un peu plus tard en 1831, grâce au Suisse Charles-Amédée Kohler.

- En 1828, l’industrie permet d’extraire le beurre de cacao pour ne récupérer que de la poudre de cacao à partir de la masse de cacao. Cette découverte permettra 50 ans plus tard l’invention du conchage, c’est à dire le brassage et le malaxage de la pâte de cacao durant plusieurs heures. Durant cette opération du beurre de cacao est ajouté, les tablettes de chocolat sont à présent moelleuses et fondantes.

De la plantation de cacao à l’usine de chocolat

La qualité d’un chocolat commence par la sélection des terroirs de cacaos et des variétés cultivées. Kaoka a sélectionné 4 pays producteurs de cacao aux variétés et profils aromatiques spécifiques : en Équateur (variété : cacao Nacional), au Pérou (variété: cacao Trinitario), à São Tomé (variété : cacao Amelonado) ou en République Dominicaine (variété : cacao Trinitario).

1 /La culture du cacaoyer

Tout commence par le cacaoyer, une variété d’arbre fruitier qui pousse dans les pays tropicaux. Aussi surnommé cacaotier, c’est l’arbre à l’origine du chocolat. Du genre Theobroma, une espèce tropicale endémique originaire des forêts équatoriales au climat chaud et humide. Les cacaoyers poussent naturellement sous l’ombrage d’autres espèces végétales. Si les arbres peuvent atteindre jusqu’à 15 mètres de haut, aujourd’hui ils sont taillés pour atteindre au maximum une dizaine de mètres pour faciliter la récolte des fruits.

Le cacaoyer produit des milliers de petites fleurs blanches dont seulement quelques unes seront fécondées et donneront des fruits. Nommés cabosses de cacao, ces fruits poussent sur les branches de l’arbre, ou directement sur le tronc. Un cacaoyer produira ses premiers fruits, les cabosses de cacao, minimum 3 ans après sa plantation. De forme ovale et allongée, elles mesurent entre 10 et 30 cm de long.

Le saviez-vous ? Le cacao a la particularité d’être l’un des fruits les plus gros au monde après un total de 5 à 7 mois de maturation.2/ La récolte des cabosses

En fonction des pays, et donc du climat et des régions géographiques la récolte n’a pas lieu au même moment. En Équateur, les cacaoyers produisent tout au long de l’année, tandis que dans l’hémisphère nord la première récolte se trouve entre octobre et février et la seconde entre mars et juin. Cela s’inverse dans l’hémisphère sud.

Quand les fruits sont mûrs, leur couleur vire au jaune: les cabosses rouges deviennent oranges et les vertes jaunissent. Les cabosses de cacao sont alors cueillies sur les cacaoyers par les producteurs munis d’une machette. Pour atteindre les fruits hors de portée, ils utilisent une longue perche sur laquelle est fixé une petite faucille (un émondoir).

Le saviez-vous ? Les fruits du cacaoyer ne tombent pas d'eux-mêmes et sèchent directement sur l'arbre si ils ne sont pas cueillis.3 / L’écabossage

D’un geste précis, le producteur fend la cabosse à l’aide de sa machette pour en extraire les précieuses fèves de cacao. Cette étape se déroule en général à l’ombre des cacaoyers, directement dans la plantation. Les fèves fraîches sont séparées à la main et réservées dans un seau ou un sac. Fraîches, elles sont enveloppées d’une pulpe blanche nommée mucilage. Il est possible de déguster les fèves fraîchement écabossées et le jus qui les entoure. La pulpe a un goût délicieusement fruité et acidulé.

Note Chaque cabosse contient entre 30 et 50 graines entourées d'une pulpe mucilagineuse4 / La fermentation des fèves de cacao

Dans les filières intégrées de Kaoka, les fèves de cacao sont mises en fermentation sous 8h. Cette étape est cruciale pour développer les arômes des fèves de cacao. Le protocole est précis et rigoureux pour obtenir des fèves de cacao de grande qualité. Traditionnellement, ces fèves sont fermentées directement dans la plantation dans des feuilles de bananiers. Mais cette méthode comporte de nombreux défauts et ne permet pas d’en maîtriser la qualité.

Chez Kaoka, les fèves fermentent dans des structures adaptées. Elles sont plongées dans de grands bacs en bois où elles seront brassées et aérées régulièrement pour permettre une fermentation maîtrisée et contrôlée. La fermentation se divise en deux étapes distinctes :

- La fermentation alcoolique anaérobie : À l’abri de l’air où les levures transforment le glucose en éthanol.

- La fermentation acétique : Puis l’éthanol précédemment obtenu est transformé en acide acétique par des bactéries en présence de l’air. L’acide acétique pénètre ensuite au cœur de la fève de cacao et provoque l’apparition des précurseurs d’arômes du cacao.

Le brassage et la maîtrise de la température durant tout le processus est décisif dans la qualité aromatique du chocolat. Des fèves de cacao mal fermentées donneront des défauts aromatiques au chocolat.

5/ Le séchage des fèves de cacao

Une fois les fèves de cacao bien fermentées, elles sont sorties des caisses de fermentation pour être étalées dans des séchoirs (solaires ou à gaz), pour une période de deux à trois semaines. Le séchage des fèves de cacao est l’étape indispensable pour mettre fin au processus de fermentation. Les séchoirs solaires sont généralement de grandes surfaces en bois bien exposées. Les fèves de cacao sont remuées très régulièrement à l’aide de grands râteaux. Le séchage permet aux polyphénols de s’oxyder et l’évaporation de l’excès d’acide acétique.

Un séchage optimal est indispensable pour éviter les risques de moisissures durant le transport, qui gâcheraient tout le travail réalisé en amont.

6 / L’assemblage des fèves de cacao

Afin de contrôler les étapes de fermentation et de séchage, Kaoka veille à contrôler la qualité des lots de cacao produits. Les équipes techniques les goûtent pour vérifier leur qualité et établir

leur profil organoleptique. Grâce aux informations recueillies, les fèves de cacao sont assemblées en fonction de leurs typicités aromatiques pour confectionner les pâtes de cacao (multi-origines et

pure origine). Ce travail d’assemblage nécessite un véritable savoir-faire et des années d’expertise. Chez Kaoka, c’est Guy Deberdt, le fils du fondateur, qui assure cette importante mission.

Chaque lot de pâte de cacao assemblé est ensuite dégusté et noté selon des critères et un barème précis.

7/ Le conditionnement et export des fèves de cacao

Les fèves sont ensuite conditionnées dans de grands sacs afin de les protéger de l’humidité pendant le transport.

De l’usine de chocolat au rayon de votre magasin bio

Les fèves de cacao sont transportées depuis l’une des 4 coopératives Kaoka, jusqu’aux usines qui fabriquent le chocolat en France (en Normandie et en Alsace). Afin de valoriser la richesse aromatique des pâtes de cacao, Kaoka a mis au points des recettes typiques : riches en pâte de cacao, avec juste ce qu’il faut de beurre de cacao ajouté, sans lécithine et sans vanille.

8 / La torréfaction des fèves de cacao

Arrivées à l’usine, les fèves de cacao sont torréfiées. Tout comme la fermentation, la torréfaction est une des étapes les plus importantes pour former et conserver les arômes du chocolat.

Elle a plusieurs rôles :

- abaisser la teneur en eau des fèves de 7 à 2,5%,

- favoriser la séparation entre les coques et les fèves,

- terminer l’élimination de l’acide acétique, formé à l’étape de la fermentation,

Les fèves de cacao sont torréfiées soit dans de grands tambours où elles sont secouées pendant que de l’air chaud est diffusé soit sur un tunnel roulant en continu. Les fèves sont torréfiées à une température comprise entre 110 et 140°C, pour une durée de 10 à 40 minutes. Ces deux paramètres détermineront les caractéristiques et les arômes d’un chocolat et sont souvent gardés secrets par les artisans chocolatiers.

Plusieurs réactions chimiques entrent alors en jeu et sont à l’origine des arômes du cacao : la plus connue étant la réaction de Maillard. Les sucres naturellement présents et les acides aminés de la fève de cacao sont les précurseurs de l’arôme formés à la fermentation grâce à l’action de l’acide acétique. Au cours de la torréfaction, les sucres se déshydratent et caramélisent. Combinés aux acides aminés, ils deviennent des composés volatils de l’arôme du chocolat.

La torréfaction permet aussi de détruire les microorganismes pathogènes et de garantir la sécurité des consommateurs de chocolat.

9 / Le concassage des fèves de cacao torréfiées

Une fois totalement refroidies, les fèves de cacao sont tamisées pour permettre le retrait de leurs coques.

Les fèves sont ensuite réduites en morceaux assez grossiers, c’est ce qu’on appelle le grué de cacao. Il s’incorpore dans des recettes sucrées comme salées.

10 /Le broyage des fèves de cacao torréfiées et concassées

L’ensemble bien mélangé est broyé très finement grâce à un broyeur à 5 cylindres jusqu’à l’obtention d’une pâte très fine et liquide. C’est ce qu’on appelle la « pâte de cacao », « liqueur de cacao » ou la «masse de cacao». C’est l’ingrédient principal de tous les chocolats, elle renferme toute l’intensité et les arômes du chocolat. On y ajoute par la suite du sucre et de la poudre de lait s’il s’agit d’un chocolat blanc ou au lait.

Tous les secrets de la pâte de cacao sont à lire dans cet article.

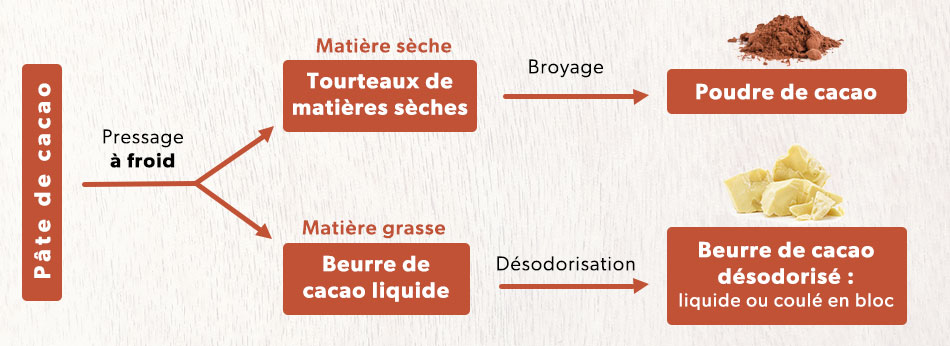

Cette liqueur de cacao peut aussi être pressée à froid. Cette méthode permet de séparer une partie de la matière grasse (le beurre de cacao) de la matière sèche (la poudre de cacao).

Comment obtient-on du beurre de cacao à partir de la pâte de cacao ?

L’ajout de beurre de cacao dans certaines tablettes permet d’apporter une texture plus fondante au chocolat, mais ajouté en trop grande quantité, il a tendance à voiler le palais, empêchant la bonne perception des arômes de la pâte de cacao à la dégustation. C’est pourquoi, chez Kaoka, nous avons toujours limité l’apport de beurre de cacao.

11/ Le malaxage ou conchage à sec

Le mélange masse de cacao, sucre et poudre de lait (facultatif) est ensuite malaxé durant de longues heures dans une grande cuve appelée conche. Grâce aux nombreux mouvements, la pâte va passer d’une texture légèrement granuleuse à plus fine et dense. C’est une étape essentielle pour la texture du chocolat.

12 /Le conchage (liquide)

Toujours dans la même grande cuve, on arrive à l’étape du conchage liquide. Les ingrédients liquides sont ajoutés au mélange masse de cacao / sucre / poudre de lait (facultatif).

Pour rappel, voici les différentes recettes des trois types de chocolat :

Le chocolat noir : pâte de cacao, sucre, beurre de cacao (facultatif), émulsifiant comme de la lécithines de tournesol ou de soja (facultatif), vanille (facultatif).

Le chocolat au lait : sucre, beurre de cacao, poudre de lait, pâte de cacao, émulsifiant comme de la lécithine de tournesol ou de soja (facultatif), vanille (facultatif).

Le chocolat blanc : sucre, beurre de cacao, poudre de lait, émulsifiant comme de la lécithines de tournesol ou de soja (facultatif), vanille (facultatif).

Tous les ingrédients sont mélangés et brassés dans d’immenses cuves chauffées entre 50 et 70°C et ce, durant plusieurs heures. Cela permet de diminuer l’acidité naturelle du cacao et de terminer le développement de tous les arômes du chocolat. Cette étape fluidifie la pâte afin de la rendre liquide et moulable par la suite. Les temps de conchage sont différents suivant le type de chocolat (blanc, noir, lait). En général le temps et la température de conchage sont croissants pour les types de chocolat, respectivement : blanc (2-4h) << lait (8-13h) << noir (11-14h).

13 /Le tempérage du chocolat

Avant d’être moulé, le chocolat doit être tempéré. Cela signifie que le chocolat doit suivre une courbe de tempérage particulière (en fonction de sa nature) afin de permettre la cristallisation du beurre de cacao en une forme stable. Cette étape est indispensable pour obtenir une tablette de chocolat brillante, cassante et fondante. C’est aussi le tempérage qui permettra une bonne conservation du chocolat dans le temps et le démoulage parfait des tablettes. Lors de la dernière étape du tempérage, quand le chocolat est remonté à la température de travail, les inclusions comme les noisettes, les amandes, la crêpe dentelle, sont ajoutées au chocolat.

14 /Le moulage des tablettes de chocolat

Dernière étape : le chocolat est moulé dans des moules s’il s’agit de tablettes ou de chocolat de couverture en vrac ou déposé sur un tapis roulant s’il s’agit de pépites ou chunks. Les chocolats sont ensuite refroidis avant d’être emballés dans les étuis et cartons Kaoka.